Xe tăng áp lực không thể thiếu trong việc đảm bảo lưu trữ và vận chuyển khí hóa lỏng an toàn, thường được sử dụng trong các ngành công nghiệp như hóa dầu, dược phẩm và năng lượng. Những khí này, như khí dầu khí hóa lỏng (LPG), khí tự nhiên hoặc amoniac, được bảo quản dưới áp suất cao và đôi khi ở nhiệt độ cực thấp. Một thất bại trong việc lưu trữ hoặc xử lý có thể dẫn đến kết quả thảm khốc, vì vậy các tàu này được thiết kế tỉ mỉ để quản lý các rủi ro này và cung cấp ngăn chặn an toàn, dài hạn. Nhưng làm thế nào chính xác các bể áp lực đảm bảo lưu trữ an toàn các chất dễ bay hơi như vậy?

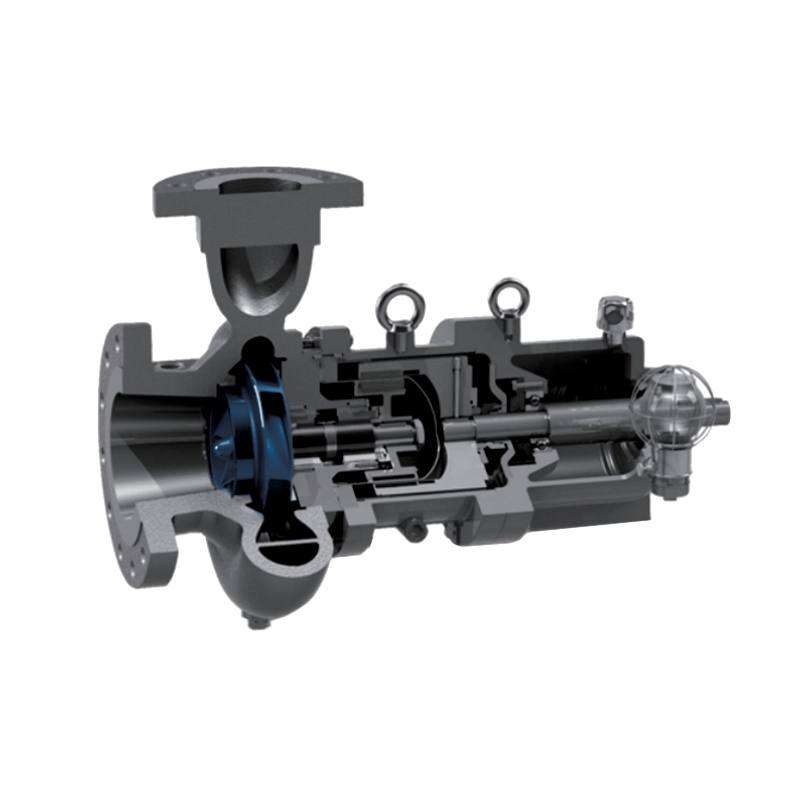

Thiết kế của bể áp lực là rất quan trọng trong việc đảm bảo an toàn. Các xe tăng này được chế tạo đặc biệt để xử lý áp suất bên trong được tạo ra bởi các khí hóa lỏng, thường được lưu trữ ở áp suất cao hơn nhiều lần so với áp suất khí quyển. Ví dụ, LPG được lưu trữ ở dạng lỏng ở áp suất khoảng 8 đến 10 khí quyển. Để chịu được áp lực như vậy, các mạch áp suất được xây dựng với các vật liệu mạnh, bền có thể chống lại ứng suất kéo mà không bị gãy. Các vật liệu được sử dụng phổ biến nhất cho các xe tăng này bao gồm thép kéo cao như thép carbon, thép không gỉ hoặc hợp kim chuyên dụng cung cấp sức mạnh tăng cường và khả năng chống ăn mòn. Độ dày thành và tính toàn vẹn cấu trúc tổng thể của bể được tính toán cẩn thận dựa trên áp lực dự kiến để đảm bảo chúng sẽ không thất bại trong điều kiện hoạt động bình thường hoặc thậm chí cực đoan.

Ngoài sức mạnh vật liệu, bể áp lực được trang bị một số cơ chế an toàn được thiết kế để ngăn chặn các tình huống nguy hiểm leo thang. Một trong những đặc điểm quan trọng nhất là Van giảm áp (PRV), hoạt động như một biện pháp bảo vệ chống áp lực quá mức. Nếu áp suất bên trong bể vượt quá giới hạn an toàn, van sẽ tự động mở để giải phóng khí thừa, giảm áp suất và ngăn bể bị vỡ. Điều này đặc biệt quan trọng khi có sự dao động về nhiệt độ hoặc khi các yếu tố bên ngoài, chẳng hạn như hỏa hoạn, khiến áp lực bên trong tăng lên. PRV đảm bảo rằng ngay cả trong các trường hợp không lường trước, nguy cơ thất bại thảm khốc được giảm thiểu.

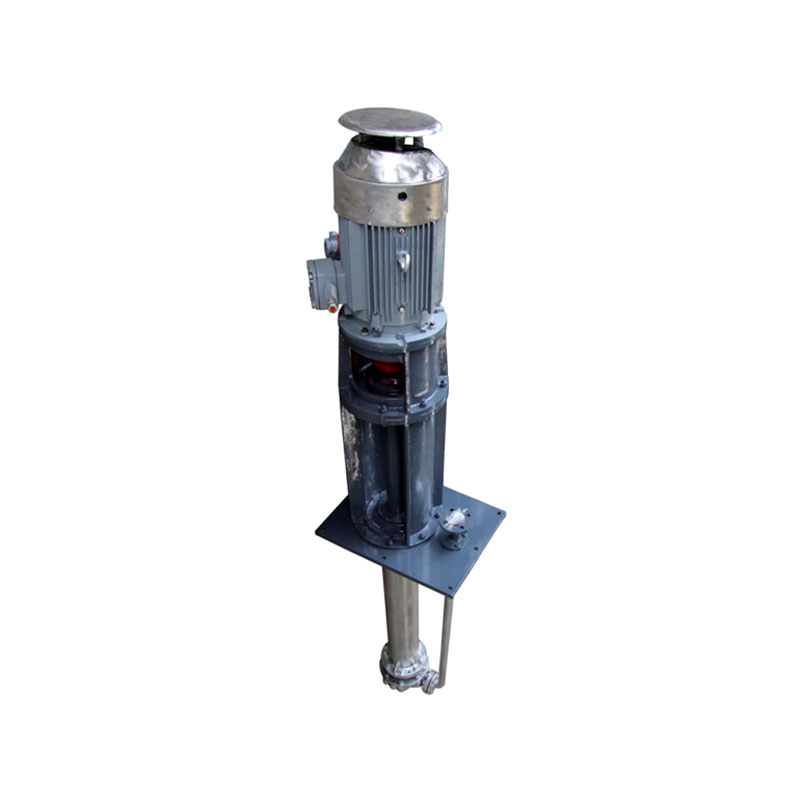

Tàu áp suất cũng kết hợp các cảm biến để theo dõi liên tục các điều kiện nội bộ. Các cảm biến này đo các thông số như áp suất, nhiệt độ và thành phần khí. Dữ liệu thời gian thực cho phép các nhà khai thác theo dõi trạng thái của bể và phát hiện bất kỳ độ lệch nào so với phạm vi hoạt động thông thường. Ví dụ, nếu nhiệt độ tăng quá cao, nó có thể khiến khí hóa lỏng mở rộng, từ đó tăng áp suất. Các cảm biến có thể cảnh báo các nhà khai thác về những thay đổi này trước khi chúng leo thang vào các vấn đề nghiêm trọng, cho phép can thiệp kịp thời. Nhiều xe tăng được trang bị các hệ thống tắt khẩn cấp tự động đóng van hoặc bắt đầu các quy trình ngăn chặn trong trường hợp bị trục trặc hoặc rò rỉ.

Một yếu tố quan trọng khác trong việc đảm bảo an toàn cho các bể áp suất là khả năng tương thích của các vật liệu với các khí hóa lỏng được lưu trữ. Các loại khí khác nhau phản ứng khác nhau với các vật liệu, và khả năng tương thích không phù hợp có thể dẫn đến ăn mòn hoặc suy yếu cấu trúc bể. Ví dụ, amoniac có thể bị ăn mòn cao đối với một số kim loại nhất định, vì vậy các bể chứa amoniac thường được làm bằng hợp kim chuyên dụng hoặc được phủ các lớp bảo vệ để ngăn ngừa sự thoái hóa. Trong một số trường hợp, xe tăng được lót bằng các vật liệu chống ăn mòn hoặc được phủ bằng sơn hoặc polyme cung cấp bảo vệ bổ sung, đảm bảo độ bền lâu dài của tàu. Việc sử dụng các vật liệu như vậy giảm thiểu nguy cơ rò rỉ hoặc vỡ do ăn mòn, có thể đặc biệt nguy hiểm trong việc lưu trữ điều áp.

Để đảm bảo sự an toàn liên tục của các tàu áp lực trong suốt thời gian vận hành của họ, cần kiểm tra và bảo trì thường xuyên. Các xe tăng này phải tuân theo các tiêu chuẩn và quy định nghiêm ngặt được đặt ra bởi các cơ quan công nghiệp như Hiệp hội kỹ sư cơ khí Hoa Kỳ (ASME) và Hiệp hội phòng cháy chữa cháy quốc gia (NFPA). Kiểm tra được thực hiện theo định kỳ và liên quan đến việc kiểm tra tính toàn vẹn cấu trúc, kiểm tra áp suất và giám sát bất kỳ dấu hiệu hao mòn hoặc ăn mòn nào. Các phương pháp thử nghiệm không phá hủy, chẳng hạn như thử nghiệm siêu âm hoặc kiểm tra hạt từ tính, thường được sử dụng để xác định các vấn đề tiềm ẩn mà không ảnh hưởng đến tính toàn vẹn của bể.

Ngoài các cuộc kiểm tra thường xuyên, các bể áp lực thường được trang bị các hệ thống phát hiện rò rỉ tiên tiến. Các hệ thống này theo dõi tàu cho ngay cả các rò rỉ nhỏ nhất, có thể rất quan trọng khi lưu trữ các khí dễ bay hơi. Phát hiện sớm các rò rỉ cho phép sửa chữa hoặc điều chỉnh ngay lập tức, ngăn ngừa nguy cơ rò rỉ hoặc vỡ lớn hơn có thể dẫn đến các điều kiện nguy hiểm. Các hệ thống này thường được kết hợp với các cơ chế thông gió hướng bất kỳ khí đốt nào ra khỏi các khu vực đông dân cư, làm giảm nguy cơ tiếp xúc độc hại hoặc nguy cơ hỏa hoạn.

.jpg)

TOP

TOP